Risparmiare sui costi dell'energia nelle produzioni industriali

Progetto EAF SMARTrafo di TES: un trasformatore su misura, in grado di minimizzare le perdite energetiche e di ottimizzare le risorse. Si consuma solo quando serve

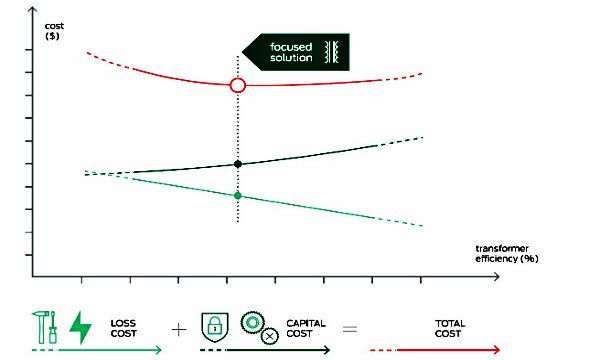

Nelle acciaierie moderne, ridurre anche solo qualche kWh/ton non è un'impresa facile, ma rimane un obiettivo fondamentale. Il trasformatore è la chiave di volta per raggiungere questo traguardo. Le perdite generate dal processo di trasformazione ad elevate potenze e correnti transitanti non possono più essere sottovalutate nell'analisi dei costi d'investimento e di esercizio.

Con un imoprtante investimento in ricerca e innovazione, TES - Transformer Electro Service - azienda bresciana, guidata da Riccardo Reboldi, ha presentato il nuovo progetto EAF SMARTrafo: un trasformatore "su misura", in grado di minimizzare le perdite energetiche e di ottimizzare le risorse.

Con questo trasformatore, TES introduce una vera rivoluzione nel processo di fusione dell'acciaio attraverso i forni elettrici ad arco (EAF).

Si tratta di un sistema tailor-made, dimensionato e studiato in base alle caratteristiche dell'impianto da ottimizzare, il cui compito è la trasformazione dei paramenti elettrici, di tensione e di corrente, necessari alla fusione dei metalli ferrosi a mezzo di arco elettrico. Si parla di tensioni nell'ordine di centinaia di volt fino a 1700 V, correnti di linea di decine di kAmpere anche fino a 200 KA nelle ultime realizzazioni. EAF SMARTrafo consente di risparmiare sul lungo periodo in termini di dispendio energetico, spese di manutenzione e durata del macchinario.

La sua tecnologia "smart" permette di ottimizzare i consumi in base al reale utilizzo dell'impianto: in pratica si consuma solo quando serve, adattandosi alle condizioni ambientali del momento e ai flussi produttivi. Non solo: dotato di un sistema intelligente di monitoraggio, garantisce interventi di controllo calibrati nel tempo e una maggiore affidabilità.

Grazie alla simulazione preparatoria dell'EAF SMARTrafo, TES è in grado di dimensionare correttamente il trasformatore da forno riproducendone il reale utilizzo e le curve di carico. Ciò consente di misurare la reale energia necessaria alla fusione e incrementare quindi l'indice di efficienza energetica.

La validità del sistema è avvalorata anche dal Dipartimento di Ingegneria dell'Università Statale di Brescia, che sta conducendo uno studio sulle performance e sull'effettivo risparmio che il progetto consente.

Un'altra proficua sinergia è stata attuata con Alfa Acciai S.p.A. , la quale ha aperto le porte del proprio stabilimento, affinché TES e il dipartimento universitario potessero costantemente effettuare test specifici sul funzionamento dell'impianto e verificare sul campo la validità del progetto.

Collaborazioni che dimostrano l'impegno di TES nella ricerca tecnologica più avanzata, uscendo dalla logica di produzioni standard a favore di soluzioni personalizzate di qualità, grazie alle quali incidere in modo significativo sui costi che le industrie siderurgiche si trovano a dover affrontare quotidianamente.

TES, dinamica e solida, ha dimostrato con il progetto EAF SMARTrafo una lungimirante politica imprenditoriale, che ha scelto di reinvestire un'adeguata quota dei profitti aziendali nella ricerca e nello sviluppo, avvalendosi di un team di collaboratori tecnici di altissimo livello e con una grossa componente giovanile.

Questo ha consentito all'azienda di presentare sul mercato un prodotto personalizzato in rapporto alle esigenze del cliente, senza tralasciare alti standard di qualità e sicurezza a livelli di eccellenza.